SUBSCRIBE TO THE NEWSLETTER

Receive updates about our latest products, application reports and white papers - right in your e-mail inbox!

Voraussetzungen

UP-Bearbeitungsmaschinen kommen zu Einsatz, wenn höchste Anforderungen an die Formgenauigkeit und Oberflächenqualität bei der spanabtragenden Fertigung gestellt werden – diese liegen dabei typischerweise deutlich unter 1 µm. Brachen sind hier beispielsweise die Chip-Industrie, Medizintechnik oder Hersteller von optischen Geräten.

Für die Erforschung von Führungs- und Regelungstechnologien im Bereich der Ultrapräzisionsbearbeitung haben wir einen bestehenden Prüfstand vom IFW der LUH angepasst und optimiert. Grundlage für die Anpassungen waren Erkenntnisse, die im vorangegangenen Betrieb des Prüfstands gesammelt wurden und so einige Defizite der bestehenden Konstruktion aufgezeigt hatten.

Design

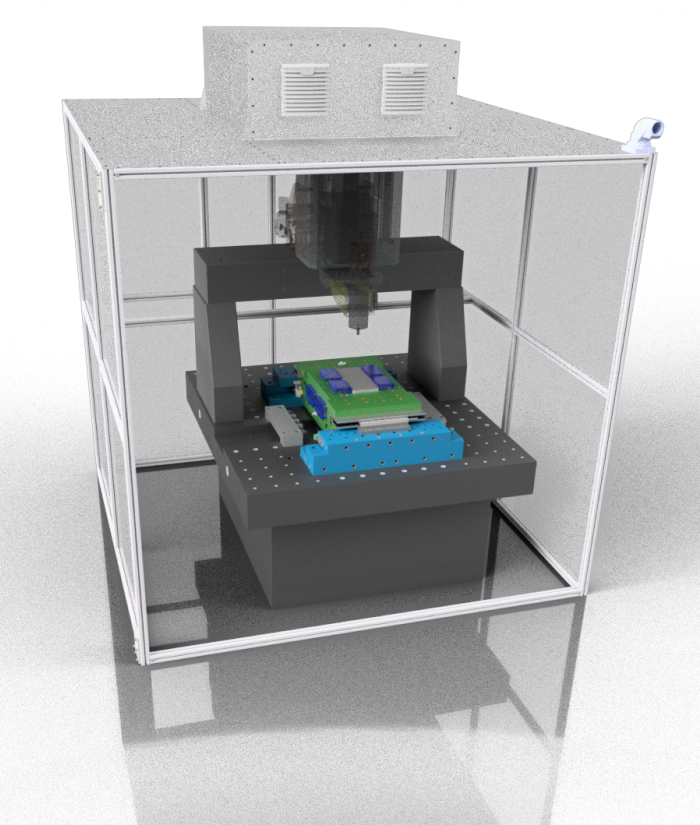

Nach Konkretisierung der Anforderungen und in enger Rücksprache mit dem Kunden waren letztendlich doch wesentliche Änderungen bzw. Neukonstruktionen notwendig, wobei darauf geachtet wurde, noch sinnvoll einzusetzende Komponenten weiter zu verwenden. Im Zuge der Überarbeitung des 3-Achsigen Prüfstands lag unser Aufgabenbereich, neben einer abdichtenden und gesicherten Einhausung des gesamten Systems, vor allem auf dem Kreuztisch der die hochpräzise Bewegung in X‑ und Y‑Richtung realisieren muss.

Um verschiedenartige Führungssysteme für den UP-Bereich erforschen zu können, ist der Aufbau der Achsen ist dabei so gestaltet, dass die Bewegung in X‑Richtung durch einen magnet- und in Y‑Richtung durch einen hydrostatisch gelagerten Schlitten abgebildet wird.

Die hydrostatische Y‑Achse wurde von Grund auf neu konstruiert und ersetzt eine zuvor verwendete aerostatisch Lagerung; durch den „Box‑in‑Box“‑Aufbau ist der Y‑Schlitten zugleich die Anschlusskonstruktion für die Magnetlager der darin laufenden X-Achse.

Ein magnetisch gelagerter Schlitten wurde auch schon im ursprünglichen Prüfstand eingesetzt; allerdings haben wir die Konstruktion, entsprechend den Kundenanforderungen, dahingehend abgeändert, dass dessen Lage nun durch ein neuartiges optisches 6D-Messsystem erfasst werden kann. Zudem wurden die Magnete mit einem Kühl- und einem neuen Befestigungssystem nachgerüstet, wodurch die Genauigkeit im Betrieb erhöht, sowie die Austausch- und Einstellbarkeit bei einer Revision deutlich verbessert wurde.

Durch die Um- bzw. Neukonstruktion des Kreuztisches konnten zudem die Massen der beiden Schlitten reduziert und die Schwerpunktlagen relativ zu Antrieb, Lagerung und Messsystem optimiert werden, was zu einer besseren Dynamik und Regelbarkeit führt.

Ergebnisse

Um die generellen Anforderungen an eine Bearbeitungsmaschine im UP‑Bereich zu erfüllen und, gerade bei der Forschungsvorhaben in diesem Bereich, unerwünschte Nebeneffekte zu minimieren, wurde neben klassischen Präzisionsdesignprinzipien vor allem auf den Einsatz passender Werkstoffe geachtet. So fanden beispielsweise, neben den Strukturteilen aus Hartgestein, auch Sonderwerkstoffe im Bereich der Messsysteme oder der Magnetlagerungen Verwendung.

.png)

%20Nr%20018.jpg)