ABONNIEREN SIE DEN NEWSLETTER

Erhalten Sie Updates zu unseren neuesten Produkten, Anwendungsberichten und White Papers - direkt in Ihren E-Mail-Posteingang!

Ausgangslage

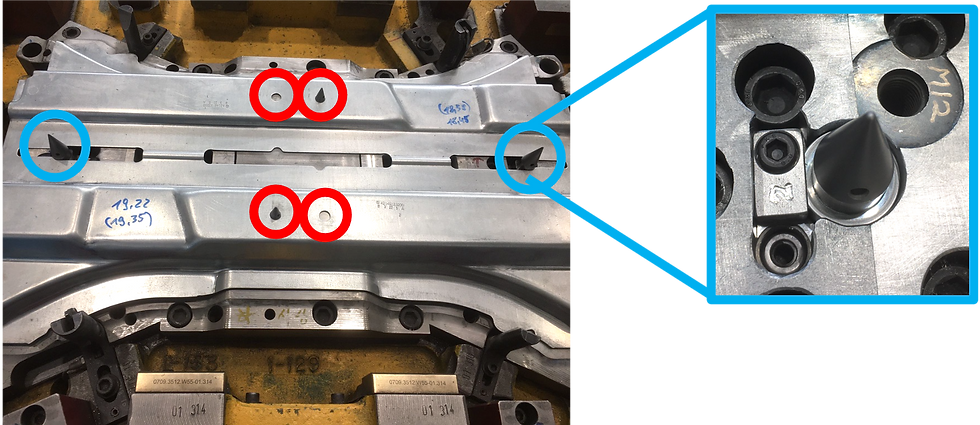

Durch eine technische Änderung des zu produzierenden Blechteiles entfallen zwei Durchgangslöcher im Blechteil. Da die Lage des Bauteiles in jeder Umformoperation des Werkzeugsatzes bestimmt und wiederholgenau sein muss, werden verschiedene sog. Einweiser verwendet. Diese stellen sicher, dass das Bauteil bei jedem Einlegen in das Werkzeug (egal ob händisch oder maschinell in der Pressenlinie) in die gleiche Lage geführt wird. Grobeinweiser werden meist am äußeren Rand des Werkzeuges angebracht und stellen sicher, dass das Blechteil beim Einlegen vorpositioniert wird. Feineinweiser sichern danach die exakte Lage des Blechteils im eingelegten Zustand. Häufig werden hierbei vorhandene Durchgangslöcher im Blech verwendet. Dabei wird das Bauteil durch einen Kegelförmigen Einweiser im Durchgangsloch zentriert. Im vorliegenden Fall sollten die bisher zur Zentrierung verwenden Löcher entfallen. Da die Lage des Bauteils auch ohne die Durchgangslöcher bestimmt sein muss, wurde eine neue Lösung gefunden das Blechteil an vorhandenen Konturen zu zentrieren. Insgesamt vier neue Feineinweiser mussten in zwei Operationen des Werkzeuges eingebracht werden. Notwendige Arbeiten dabei sind zum einen das Fräsen des zylindrischen Sitzes und notwendiger Fixierung/Verschraubung der Einweiser im Unterteil sowie die Freistellung für die neuen Einweiser im Oberteil, sodass es zu keiner Kollision im Werkzeug kommt.

Vorgehen

Zunächst wurde das Blechteil über die bisher verwendeten Einweiser in die Umformoperation eingelegt und digitalisiert. Aus dem Scan konnten wir die exakte Position für den Sitz der neuen Feineinweiser bestimmen, sodass die Blechlage identisch zu der Ursprünglich ist. So konnten Abweichungen zwischen Konstruktionsdaten und dem Werkzeug ausgeschlossen werden. Da die zuvor bestimmte Position der neuen Einweiser zwischen zwei Werkzeugeinsätzen mit verschiedener Materialhärte liegt, war es notwendig die zylindrische Ausfräsung in zwei Schritten zu fertigen, da durch den Materialwechsel unterschiedliche Prozessparameter notwendig sind. Zunächst wurde der gehärtete Einsatz demontiert und die Bearbeitung im vergleichsweise weichen Werkzeugstahl durchgeführt. Anschließend wurde auf geeignete Fräswerkzeuge für die Zerspanung von gehärtetem Stahl (> 60HRC) gerüstet und die Bearbeitung mit geeigneten Werkzeugen und Parametern abgeschlossen. Außerdem wurden im Oberteil des Werkzeuges notwendige Freifräsungen durchgeführt. Abschließend wurde die Funktion der neuen Einweiser durch den gleichzeitigen Einbau der alten und neuen Einweiser geprüft. Hier wurde das Blechteil eingelegt und überprüft, ob sowohl die alten als auch die neuen Einweiser Kontakt zum Blechteil haben und damit die Positionierung sichergestellt. Abschließend wurden die alten Einweiser demontiert und unter Verwendung der neu eingebrachten Einweiser einige Blechteile produziert. Diese wurden von Kunden auf Qualität und Maßhaltigkeit geprüft und für fehlerfrei befunden. Durch die Entfernung der Lochstempel, welche die zuvor verwendeten Durchgangslöcher in das Blechteil stanzen, konnte die Kundenänderung erfolgreich abgeschlossen werden.

Vorteile

Durch unser Vorgehen konnten teure und zeitaufwändige Transporte des tonnenschweren Werkzeuges vermieden werden. Außerdem konnte die Kundenänderung in kürzester Zeit und bereits zur nächsten geplanten Produktion umgesetzt werden. Durch die Verwendung unserer Messtechnik konnte die korrekte Position der Feineinweiser auf Anhieb korrekt bestimmt werden und manuelle Korrekturen entfallen.

.png)

%20Nr%20018.jpg)